Wozu dient eine Vergütung?

Dass die Glaselemente eines Objektivs in verschiedenen Farben schillern, liegt an ihrer Vergütung – durchsichtigen dünnen Schichten, die die Lichtleitung durch das Objektiv verbessern. Im Idealfall würde alles Licht, das auf eine Linse trifft, vollständig in das Glas eindringen, aber tatsächlich wird ein Teil davon reflektiert. Damit ist nicht nur ein Lichtverlust verbunden, der um so größer ist, je mehr Linsen das Licht passieren muss; das reflektierte Licht kann auch diffus an der Innenwand des Tubus oder an einer anderen Linse ein weiteres Mal zurückgeworfen werden und schließlich als Streulicht zum Sensor gelangen.

Diffuses Streulicht verringert den Kontrast, während durch gerichtete Reflexionen bei Gegenlicht Blendenflecke entstehen können. Reflexionen zwischen planen Flächen produzieren Geisterbilder – helle Lichtquellen im Bild erscheinen auf der gegenüberliegenden Seite der optischen Achse gespiegelt.

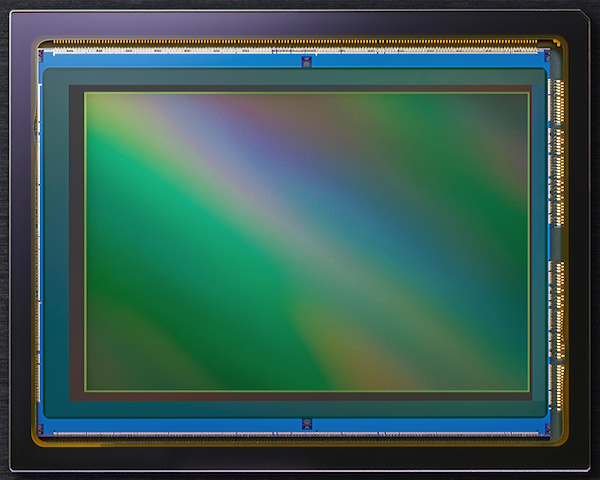

Eine Vergütung möglichst aller Elemente eines Objektivs reduziert sowohl den Lichtverlust als auch das Streulicht; sie macht Zooms und andere Objektive mit einer großen Zahl optischer Elemente überhaupt erst praktikabel. Das grundlegende Prinzip wurde in den 1930er Jahren von Alexander Smakula bei Carl Zeiss entwickelt: Eine auf die Linsen aufgedampfte dünne Schicht, die einem Viertel der Lichtwellenlänge entspricht, unterdrückt die störenden Reflexionen und verbessert gleichzeitig die Transmission – das Objektiv lässt mehr Licht hindurch. Der Prozess wird oft als „Electron Beam Coating“ bezeichnet, weil das zur Vergütung genutzte Material mit einem Elektronenstrahl verdampft wird und sich dann auf dem Glas niederschlägt. Da eine Vergütungsschicht nur für jeweils eine Wellenlänge ausgelegt ist, erfordern optimale Ergebnisse eine Mehrschichtvergütung („Multicoating“), die alle Wellenlängen des sichtbaren Lichts abdeckt. Pentax führte 1971 eine Vergütung mit sieben Schichten ein; bis dahin waren zwei Vergütungsschichten üblich gewesen.

Neben den Objektivelementen müssen übrigens auch das Sensordeckglas und auf das Objektiv geschraubte Filter vergütet sein – letztere auf beiden Seiten. Reflexionen an planen Glasoberflächen wie diesen erzeugen gespiegelte und auf dem Kopf stehende Geisterbilder von Lichtquellen.

Eine Vergütung kann darüber hinaus noch andere Aufgaben erfüllen. Die sogenannte Fluor-Vergütung („fluorine coating“) besteht aus einer Teflon-artigen Schicht, die Wasser abperlen lässt und das Anhaften von Schmutz verhindern soll.

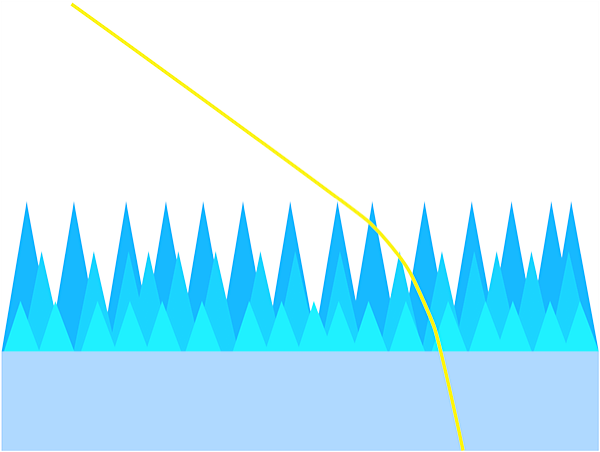

In letzter Zeit werden oft Nanovergütungen verwendet, die die Linsen im Nanometer-Maßstab aufrauen. Canon nennt diese Technologie „SWC“ (für „Subwavelength Structural Coating“) und Fuji „Nano GI“; Sigma spricht von „NPC“ („Nano Porous Coating“), während Tamron den Begriff „eBAND“ verwendet. Da die Linsen ja nach dem Schliff poliert werden, um eine möglichst glatte Oberfläche herzustellen, könnte man es für kontraproduktiv halten, darüber eine poröse Vergütung zu legen. Die kegelförmigen Nanostrukturen, die kleiner als die Wellenlängen des Lichts sind, sorgen jedoch dafür, dass sich der Brechungsindex nicht plötzlich, sondern nur allmählich ändert, und die elektromagnetischen Wellen mit minimalen Verlusten aus der Luft in das Glas gelenkt werden – auch bei flachen Einfallswinkeln, für die eine klassische Mehrschichtvergütung weniger wirksam ist.